Подготовка производства

Подготовка производства

Техническая подготовка производства нацелена на формирование нормативной базы производственного предприятия, включающей описание продукции, техпроцессов и требуемых для производства ресурсов.

Техническая подготовка производства нацелена на формирование нормативной базы производственного предприятия, включающей описание продукции, техпроцессов и требуемых для производства ресурсов.

Подготовка производства делится на конструкторскую и технологическую и включает:

- проектирование новых и совершенствование конструкций ранее выпускаемых изделий, обеспечение их производства техническими условиями, чертежами, спецификациями и прочей конструкторской документацией;

- разработку новых и улучшение действующих технологических процессов, обеспечение производства технологической документацией;

- разработку прогрессивных технических нормативов трудоемкости обработки, норм расхода материалов и инструмента.

Для повышения эффективности работы с информационной системой специалистов предприятия в ней организованы специализированные режимы «Рабочее место конструктора», «Рабочее место технолога» и «Рабочее место нормировщика ПТН».

Конструкторская подготовка производства

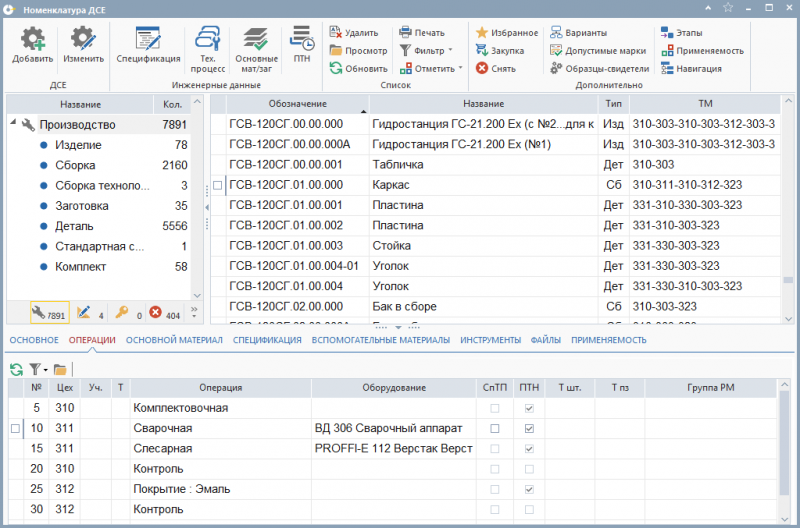

Конструкторская подготовка производства в системе Олимп включает в себя формирование полного списка изготавливаемых на предприятии деталей и сборочных единиц (ДСЕ). О каждой ДСЕ указывается основная информация, необходимая для нормирования ресурсов, планирования и учета производства.

Конструкторская подготовка производства в системе Олимп включает в себя формирование полного списка изготавливаемых на предприятии деталей и сборочных единиц (ДСЕ). О каждой ДСЕ указывается основная информация, необходимая для нормирования ресурсов, планирования и учета производства.

В рамках конструкторской подготовки производства вносится информация о составах сборочных единиц и допустимых заменах в составах.

Технологическая подготовка производства

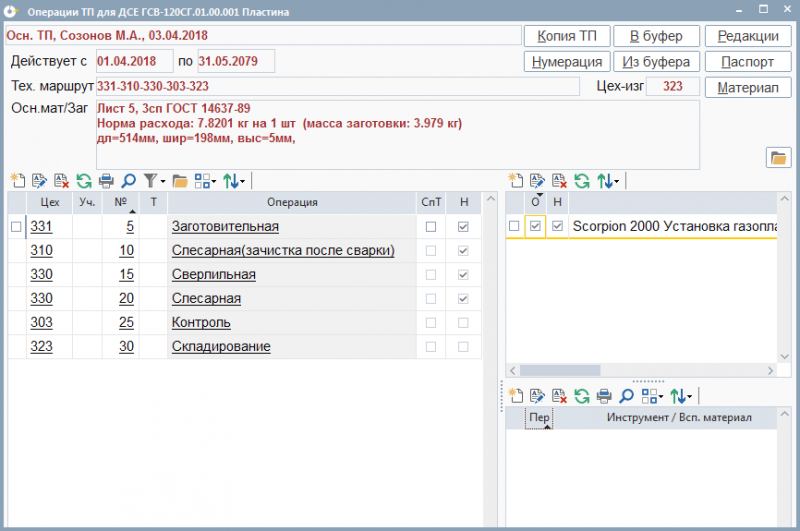

Технологическая подготовка заключается в указании для каждой ДСЕ последовательности операций процесса производства и объема требуемых ресурсов. Последовательность операций с информацией о цехе и участке описывает маршрут изготовления. Для операции может быть указано основное и дополнительное оборудование, инструмент и вспомогательные материалы.

Технологическая подготовка заключается в указании для каждой ДСЕ последовательности операций процесса производства и объема требуемых ресурсов. Последовательность операций с информацией о цехе и участке описывает маршрут изготовления. Для операции может быть указано основное и дополнительное оборудование, инструмент и вспомогательные материалы.

Для того, чтобы учесть все существующие на предприятии варианты организации производственного процесса, присутствует возможность кроме основного указать альтернативные технологические процессы.

Для деталей и заготовок технолог в процессе подготовки производства указывает используемый материал и его норму расхода. Могут быть указаны допустимые варианты замены основного материала.

Нормирование труда

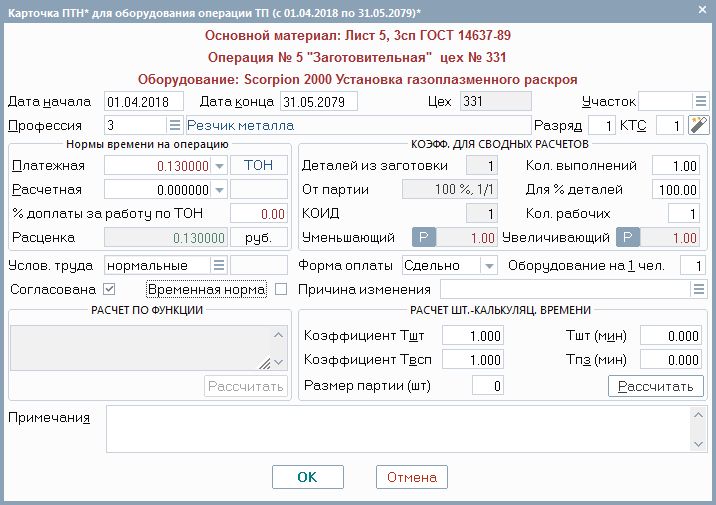

Помимо материальных ресурсов для производства необходимо оборудование и рабочие. Нормирование этих ресурсов осуществляется путем задания времени выполнения технологической операции.

Помимо материальных ресурсов для производства необходимо оборудование и рабочие. Нормирование этих ресурсов осуществляется путем задания времени выполнения технологической операции.

Кроме нормы времени указывается информация, необходимая для проведения сводных расчетов требуемой численности рабочих и производственных мощностей.

Расчеты и анализ

На основе конструкторских и технологических данных можно получать различные аналитические отчеты. Отчеты можно разделить на три направления: анализ требуемых ресурсов, анализ структуры производства и оптимизация подготовки производства.

Анализ требуемых ресурсов можно вести отдельно по их видам на одно изделие (узел) либо на произвольный список ДСЕ. Среди таких отчетов: «Ведомость материальных затрат», «Ведомость трудоемкости и расценок». Аналитический режим «Калькуляция цены» позволяет проводить сводный анализ всех требуемых ресурсов, в том числе в стоимостном выражении.

Для анализа структуры производства можно использовать аналитические режимы: «Спецификация - расцеховка», «Применяемость операций ТП».

Техническая подготовка производства обеспечивает актуальной нормативной информацией все процессы планирования и учета хода производства. Полнота информации о ДСЕ, большое количество специализированных аналитических отчетов способствует совершенствованию подготовки производства и его унификации.

Планирование производства

Планирование производства

Для производственного предприятия система планирования производства — это фундамент успеха. В основе любого эффективного планирования производственного процесса лежит принцип бесперебойного снабжения конечного потребителя необходимым товаром. Здесь уместно вспомнить известный закон маркетинга: производить то, что продается, а не продавать то, что производится. То есть в основе любого производства продукции лежит спрос, под этот спрос подстраивается предложение. Ключевая задача процесса планирования производства – оптимальное распределение имеющихся ресурсов для своевременного обеспечения потребности службы сбыта продукции.

Для производственного предприятия система планирования производства — это фундамент успеха. В основе любого эффективного планирования производственного процесса лежит принцип бесперебойного снабжения конечного потребителя необходимым товаром. Здесь уместно вспомнить известный закон маркетинга: производить то, что продается, а не продавать то, что производится. То есть в основе любого производства продукции лежит спрос, под этот спрос подстраивается предложение. Ключевая задача процесса планирования производства – оптимальное распределение имеющихся ресурсов для своевременного обеспечения потребности службы сбыта продукции.

Необходимо выделить два вида планов: План отгрузки продукции и План производства. План отгрузки призван обеспечить выполнение договорных отношений с потребителями. План производства составляется с целью эффективного использования имеющихся ресурсов для своевременного исполнения плана отгрузки продукции.

План отгрузки продукции

Основным документом, отражающим содержание плана выпуска продукции, в ИС «Олимп» является «Заявка на производство». Данная заявка от службы сбыта – это отправной документ системы планирования производства. Заявка может быть сформирована по конкретному договору, на пополнение склада продукции, для ремонта продукции и на восполнение брака.

Заявки передаются специалистам по планированию производства для включения в план производства.

План производства

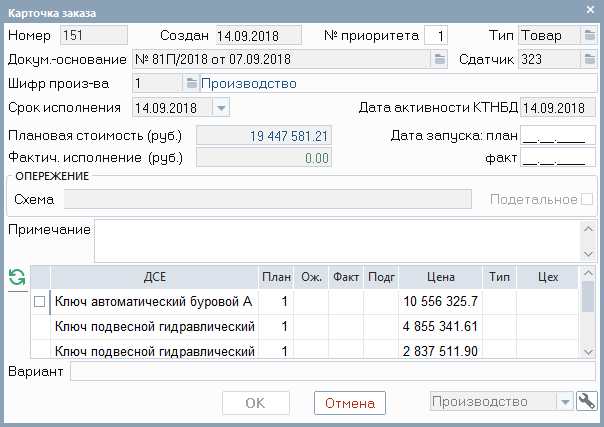

Для включения продукции в план производства создается Производственный заказ. Он может быть оформлен по Заявке службы сбыта или по внутренним потребностям производства, например, для пополнения складов комплектации.

Для Производственного заказа на основе конструкторско-технологических данных программой формируется перечень изготавливаемых ДСЕ с технологическими маршрутами и сроками запуска-выпуска. Совокупность производственных заказов образует план производства.

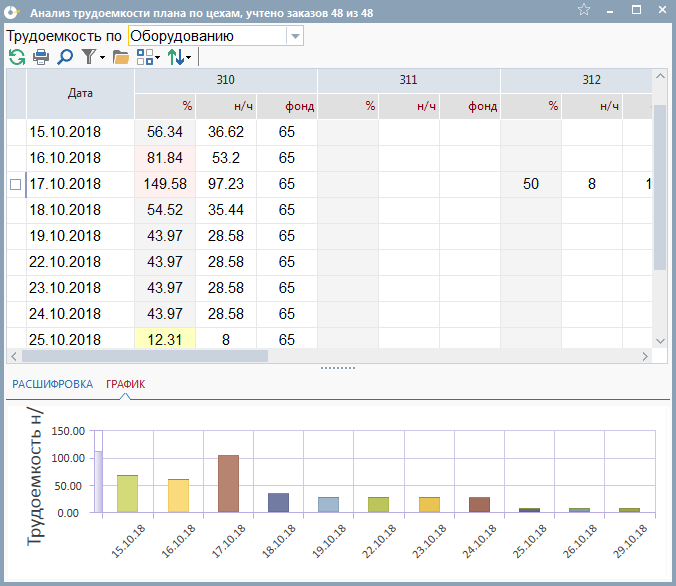

По плану производства выполняется анализ обеспеченности оборудованием и персоналом, формируется план закупки материалов и комплектующих.

Учет хода производства

Учет хода производства

Главная задача учета производства - своевременное и объективное отражение результатов производственной деятельности, получение достоверной информации о ходе выполнения плановых заданий производственными подразделениями. Оперативный учет – это информационная основа для проведения контроля, анализа и регулирования.

Равномерная и бесперебойная работа машиностроительного предприятия осуществляется только при четком контроле и регулировании производства. Для выполнения календарных планов и графиков необходимо оперативно получать информацию о ходе производства. На предприятии этим занимается диспетчерская служба, которая контролирует и регулирует процесс производства.

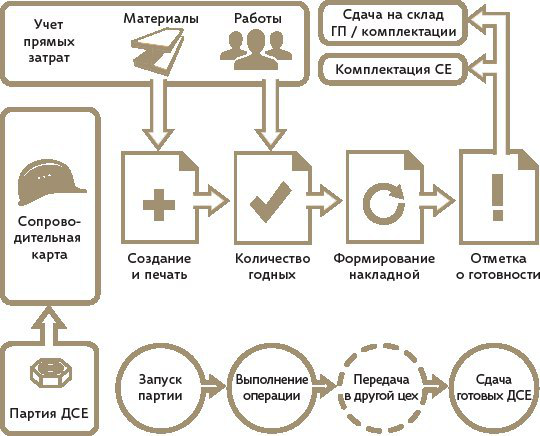

Оперативный учет производства охватывает:

- движение материалов и покупных комплектующих в цеховых кладовых;

- запуск в производство ДСЕ;

- формирование сменно-суточных заданий;

- движение партий ДСЕ в цехе;

- учет межцеховых передач партий ДСЕ;

- учет выработки по операциям технологического процесса.

Учет партий запуска-выпуска ДСЕ

Учет производства предполагает отражение хода изготовления каждой партии ДСЕ. Всю эту работу в системе выполняют работники цехов (мастера, распределители работ, службы ПДБ и БТЗ цеха).

Учет производства предполагает отражение хода изготовления каждой партии ДСЕ. Всю эту работу в системе выполняют работники цехов (мастера, распределители работ, службы ПДБ и БТЗ цеха).

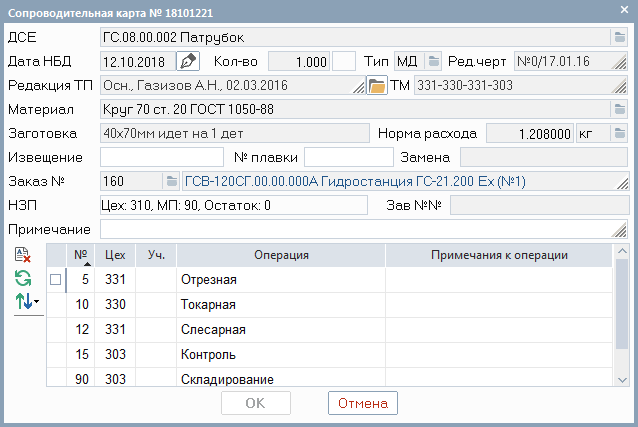

Документ, который сопровождает партию ДСЕ в процессе производства, называется Сопроводительная (маршрутная) карта.

Документ, который сопровождает партию ДСЕ в процессе производства, называется Сопроводительная (маршрутная) карта.

В системе «Олимп» предусмотрена персональная ответственность за каждую партию деталей и сборочных единиц, находящихся в производственных цехах, что позволяет обеспечить прозрачный учет движения материальных ценностей. Кроме того, программа позволяет узнать информацию о текущем состоянии незавершенного производства (НЗП) в любой момент времени.

Учет партий ДСЕ в системе «Олимп» решает следующие задачи:

- регистрация запуска каждой партии деталей в производство путем создания сопроводительных карт;

- учет текущего состояния незавершенного производства (НЗП) и состояния НЗП на начало текущего месяца в количественном и стоимостном выражении;

- учет производственного брака;

- фиксация текущего состояния партии ДСЕ на основе накладных (актов) межцеховых и межучастковых передач;

- создание накладных (актов) сдачи готовой продукции на склад

Обеспечение ресурсами

Обеспечение производства ресурсами

Для полного и своевременного выполнения производственной программы предприятия нужно обеспечить производство всеми необходимыми ресурсами. Обеспечение ресурсами предусматривает два взаимосвязанных процесса – планирование и учет.

Планирование ресурсов

Потребность производства в ресурсах рассчитывается и отражается в соответствующих планах предприятия:

- План материально-технического обеспечения;

- План по труду и заработной плате;

- План загрузки производственных мощностей (оборудования).

Планы обеспечения ресурсами формируются по плану производства с использованием конструкторско-технологической нормативной базы данных.

Планы обеспечения ресурсами формируются по плану производства с использованием конструкторско-технологической нормативной базы данных.

План по труду и заработной плате включает в себя расчет численности рабочих с учетом сменности работы, на основе которого определяется размер планового фонда оплаты труда работников. План материально-технического снабжения определяет потребность производства в материалах и покупных комплектующих. План загрузки оборудования отражает количество часов загрузки оборудования в период планирования.

Формирование планов обеспечения производства ресурсами позволяет:

- Оценить возможность выполнения принятой производственной программы;

- Определить объем требуемых финансов для обеспечения производства необходимыми ресурсами;

- Оптимизировать календарный план производства с целью повышения эффективности использования имеющихся производственных ресурсов.

Учет использования ресурсов

Учет хода производства в системе «Олимп» включает учет использования ресурсов. Фактический объем использованных ресурсов и аналитическая информация фиксируется в контексте партии деталей или сборочных единиц. Это означает, что списание материалов и покупных комплектующих, а также включение работ в наряд выполняется с указанием сопроводительной (маршрутной) карты.

На основании данных о списании материалов и закрытых нарядах на Сопроводительные карты самого изделия и входящих в него деталей и сборочных единиц ежемесячно производится расчет прямых затрат на изготовление партии. Эти данные являются основой для расчета фактической себестоимости изделий.

Материально-техническое снабжение

Материалы и покупные комплектующие, необходимые для производства – это внешний ресурс, который необходимо приобретать, доставлять и хранить. Повысить эффективность данных процессов помогает система «Олимп – МТС». Она позволяет:

- Вести ежедневный контроль процесса обеспечения производства необходимыми материальными ресурсами;

- Формировать лимитно-заборные карты;

- Контролировать текущий уровень запасов, выявлять неликвиды, проводить выбор оптимального поставщика;

- Вести регистрацию получаемых товарно-сопроводительных документов (накладных, счетов-фактур) с автоматизированным созданием приходных ордеров;

- Формировать товарно-сопроводительные документы при продаже материальных ценностей;

- Регистрировать все операции перемещения материальных ценностей между складами и выдачи их в подразделения на производственные и прочие нужды.